ПОРШНЕВЫЕ ГРУППЫ

Поршневые группы ЗЗА

Поршень занимает центральное место в процессе преобразования химической  энергиитоплива в тепловую и механическую. В силу множества функций и противоречивости свойств поршень является одной из самых сложных и наукоемких деталей двигателя. Он должен сопротивляться высокой температуре, давлению газов, выдерживать высокие механические нагрузки,но при этом в процессе работы поршень совершает возвратно-поступательное движение с высокой скоростью, поэтому его масса должна быть как можно меньше, чтобы минимизировать нагрузку на кривошипно-шатунный механизм инерционными силами. Конструкторы Заволжского завода автокомпонентов еще на этапе проектирования закладывают особые требования к поршню, чтобы он не только соответствовал всем выше перечисленным характеристикам, но и имел наилучшие эксплуатационные потребительские качества.

энергиитоплива в тепловую и механическую. В силу множества функций и противоречивости свойств поршень является одной из самых сложных и наукоемких деталей двигателя. Он должен сопротивляться высокой температуре, давлению газов, выдерживать высокие механические нагрузки,но при этом в процессе работы поршень совершает возвратно-поступательное движение с высокой скоростью, поэтому его масса должна быть как можно меньше, чтобы минимизировать нагрузку на кривошипно-шатунный механизм инерционными силами. Конструкторы Заволжского завода автокомпонентов еще на этапе проектирования закладывают особые требования к поршню, чтобы он не только соответствовал всем выше перечисленным характеристикам, но и имел наилучшие эксплуатационные потребительские качества.

При производстве применяются только высококачественные алюминиево-кремнистые сплавы, основным является АК12 ММгН. Изготавливаются поршни методом литья в кокиль, вследствие чего механические характеристики металла равномерно распределяются по всему объему детали и достигается качественная структура сплава. Для получения улучшенных механических свойств сплавы проходят несколько ступеней рафинирования и дегазации. Для снятия внутренних напряжений в материале отливки поршень проходит специальную термическую обработку, в результате сплав получается более пластичным и упругим.

Обработка поршней производиться на автоматических  линиях, что обеспечивает стабильность размеров любого отдельно взятого поршня. В процессе обработки на боковой поверхности поршней выполняется микрорельеф, который позволяет удерживать на поверхности оптимальное количество масла, в результате снижаются потери на трение между поршнем и цилиндром, а в результате достигается увеличение долговечности и снижение расхода топлива.

линиях, что обеспечивает стабильность размеров любого отдельно взятого поршня. В процессе обработки на боковой поверхности поршней выполняется микрорельеф, который позволяет удерживать на поверхности оптимальное количество масла, в результате снижаются потери на трение между поршнем и цилиндром, а в результате достигается увеличение долговечности и снижение расхода топлива.

С 2021 года все поршни производства ЗЗА подвергаются фосфатированию, которое увеличивает твердость поверхности, а на самой поверхности образуется пористая структура, которая способствует удержанию масла, что снижает трение и расход топлива.

На юбки поршней наносится антифрикционное покрытие «Molykote», которое снижает потери на трение, предотвращает задиры при приработке цилиндропоршневой группы и в условиях недостаточного смазывания (в момент запуска холодного двигателя).

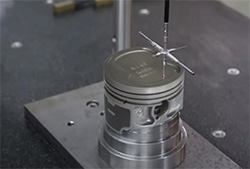

Все поршни ЗЗА маркируются двумя методами. Литейным способом: модель поршня, торговый знак производителя, ориентация поршня в двигателе. Ударным методом: диаметр поршня, размерная группа, группа отверстия под поршневой палец, знак прохождения контроля качества, дата производства.

Поршневые пальцы для поршневых групп ЗЗА изготавливаются из специальной легированной стали с цементацией и закалкой наружной поверхности, что обеспечивает им высокую прочность, твердость и одновременно с этим упругость. Современное оборудование, применяемое на производстве, позволило настолько увеличить точность изготовления пальца и отверстия под него в поршне, что отпала необходимость в обеспечении натяга в данном сопряжении и позволило перейти на плавающий палец. Плавающий палец имеет возможность вращаться и в шатуне, и в бобышках поршня (от осевого перемещения палец фиксируется стопорными кольцами), что предотвращает односторонний износ пальца и более равномерно распределяет нагрузку на детали.

В комплектах поршневых групп ЗЗА применяются поршневые кольца KENO одобренные для комплектации двигателей российских автозаводов. Каждое кольцо изготавливается из индивидуальной заголовки (отливки) из легированного чугуна, что обеспечивает им высокую прочность на изгиб и сопротивление к разрушению, а последующее фосфатирование поверхности повышает твердость и износостойкость колец. Профиль верхнего компрессионного кольца изготавливается с бочкообразной формой, благодаря чему снижается возможность образования задиров и уменьшается время приработки. Второе компрессионное кольцо имеет коническую форму, что позволяет лучше «снимать» масло со стенки цилиндра, тем самым снижается расход масла на угар. На рабочие кромки поршневых колец наносится хромовое покрытие, которое обеспечивает низкий коэффициент трения, уменьшение расхода топлива и оптимальную приработку колец. Результаты лабораторных испытаний поршневых колец KENO в составе двигателя показывают 10-ти кратное снижение значений расхода масла от допустимых показателей конструкторской документации производителя двигателей.

Все детали поршневых групп проходят многоступенчатый  контроль качества по всем ключевым показателям. Контроль предусматривает проверку как в самом начале производственного процесса так и в течение всех периодов производства, обеспечивая изготовление продукции надлежащего качества, и полное удовлетворение требований потребителя.

контроль качества по всем ключевым показателям. Контроль предусматривает проверку как в самом начале производственного процесса так и в течение всех периодов производства, обеспечивая изготовление продукции надлежащего качества, и полное удовлетворение требований потребителя.